→

小技を自慢する迷惑なコーナー?

→

小技を自慢する迷惑なコーナー?

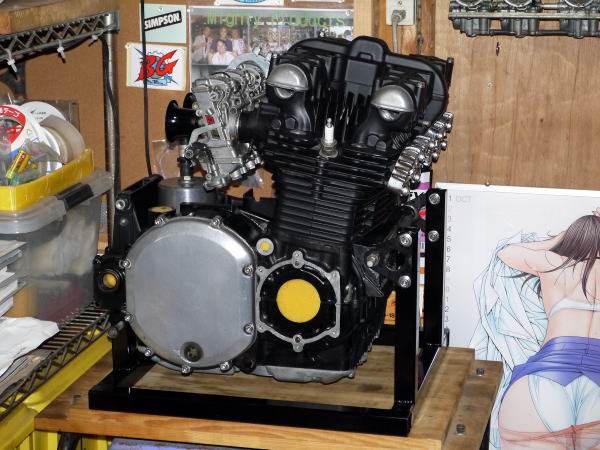

【Z系 エンジン周辺】

管理人が ドクターX と化してメスを振るう (^^)v

興味のある方だけを対象に、何かの参考になれば幸いです・・・

注) あくまで管理人の経験則として

実際の作業は自己責任の範疇でお願いします。

【術式目録】

アジャスタブル機能追加施工術 カムタイミング調整

アースフック背面開腹術 スパークプラグ スリット加工

ピストンリング簡易挿入術 ヨシムラ860ピストン組込

フィン欠け移植再生術 シリンダーヘッドフィン欠け修理

カバー肉盛り再生術 転倒エンジンカバー修理

腹打ちマフラー打撃拡張術 腹打ちマフラー修理

リンケージ新規製作術 移植GSXRキャブリンケージ新作

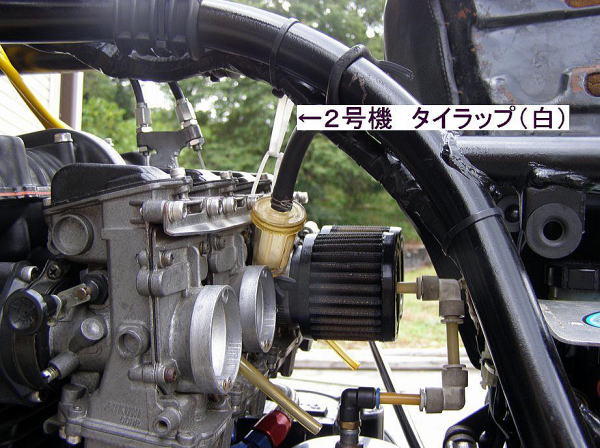

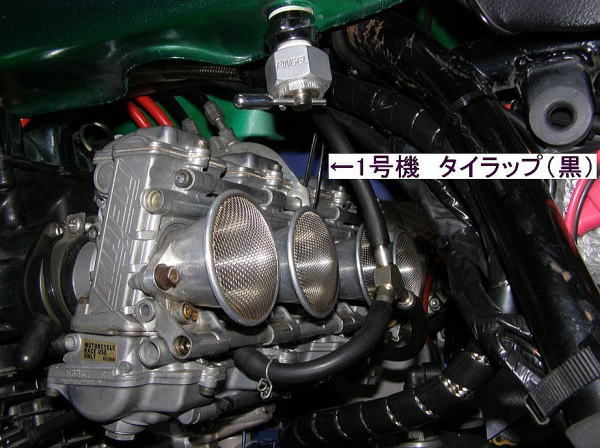

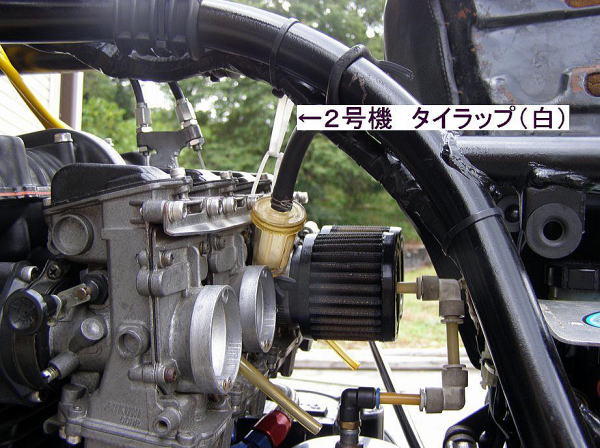

タイラップ吊るし術 片持ち社外キャブの安定に

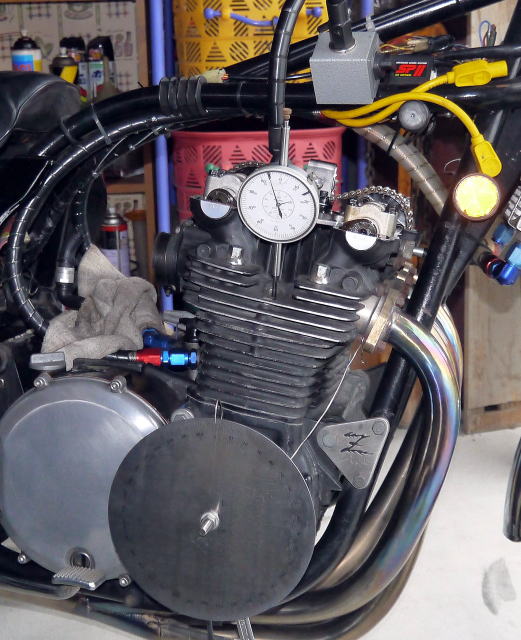

【カムスプロケ長穴加工/タイミング調整】

アジャスタブル機能追加施工術

【目的】

①バルブタイミングを管理する

②バルブタイミングの基本知識の習得

【手段】

①バルブタイミングを正確に測る

|

手順① 準備:タイミングプレート

ZはM8ネジのためタイミングプレートも8Φ穴の物を使うと

簡単に取り付けることができます。

しかも正確に測ることにもつながります。

今回ボルトは M8全ネジ×120Lを購入。

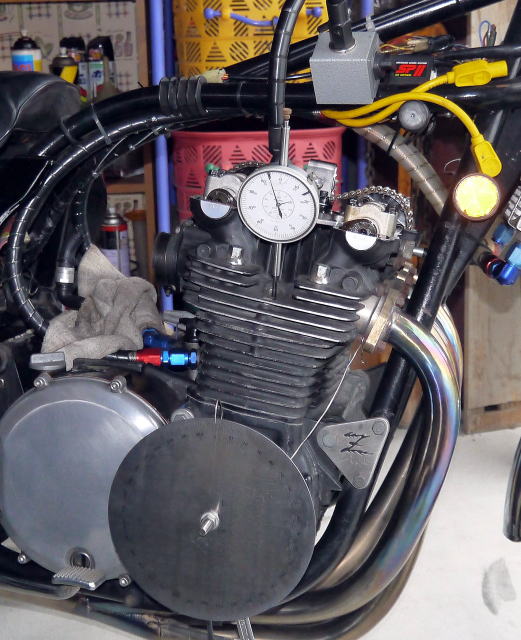

手順② ピストン上死点測定

4番のカム山が内内に向いて

クランクのTマークが合うところが上死点となります。

ダイヤルゲージの測定子をプラグホールを利用して

ピストン上面に当てます。

ダイヤルゲージスピンドルがピストンストローク線上と一致するように

ダイヤルゲージと位置決めをすること=正確に測定

17㎜メガネレンチでクランクを時計方向にゆっくりと回し

ピストン上死点を探ります。

Z3台測定の結果、上死点は1〜2°で抜けます。

針が止まった位置を上死点とします。

また遅れは8°〜10°あるのが一般的?

測定は全て正回転で測ります。

回しすぎたら少し多めに逆回転してから正回転で。

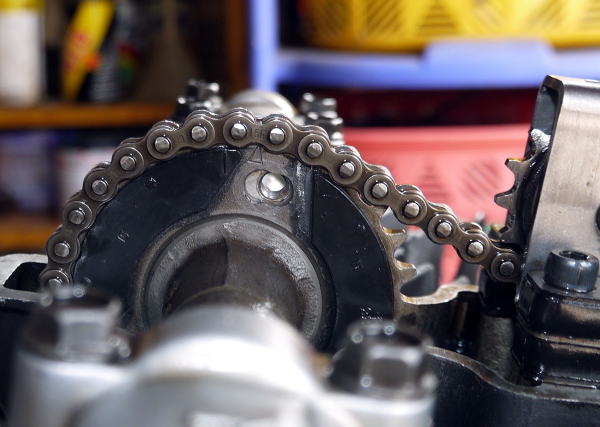

手順③ カム上死点(ロブセンター)測定

ピストン上死点と同じ要領でカム上死点(ロブセンター)を測ります。

可能な限りシム上面にスピンドルを直角にあてる。

今回は正確を期するためカムの逃がしを付けた測定子を製作。

ダイヤルゲージの数値が止まった位置(〇〇°-〇〇°)を読み取る。

頂点は中央値として表す。 EXは左回りでカウント

今回の目標 IN;103〜105 EX;105〜107

分かりやすく書くと IN;103〜105 EX;-107〜-105

Z3台測定の結果、カム上死点は5〜10°の幅があります。

中央値を算出して上死点(ロブセンター)として判断しましょう。

1㎜リフトを測って中央値を計算で出す方法もありますが

ノーマルカム合わせの場合は上死点探しで充分です。

経験上両者の違いは1°以内でした。

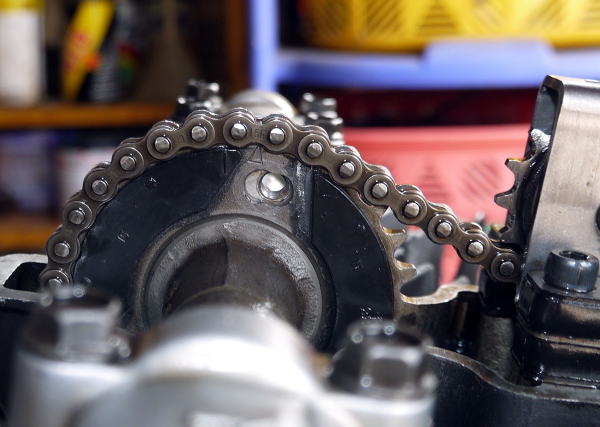

手順④ カムスプロケット加工

カム上死点角度をずらす必要があると判断したら

調整用の長穴を丸ヤスリで加工します。

通常マニュアルの基準値よりタイミングが遅くなってるので

この場合は、時計周り方向に長穴を広げます。

長穴3mmで約17°の調整が可能。

遮音材のカット

金切りノコで切れ目を入れてハツります。

手順⑤ ネジの脱脂

ネジ穴はゆるみ止めが残っているのでタップでさらえます。

ボルトが手でねじ込めることを確認。

スプロケのネジとカムのネジ穴を脱脂。

手順⑥ カムタイミング合わせ

スプロケットを仮止めして、手順③の要領で最大リフト角を測定し

必要によってスプロケをずらして目標の角度に合わせます。

見えているボルトを締めて仮固定。

クランクを回して他の2本のボルトにネジロックを塗布して本固定。

最後に仮固定していたボルトにネジロックを塗布して本固定。

IN。EX同様に行います。

最後にカム上死点、ピストン上死点を再確認して作業は完了です。

【使った道具】

上死点を見るだけならダイヤルゲージは手順②で使用したアナログがベストです。

今回はスリンドルの動きが鈍く針の動きが読み取りにくかったので

途中よりデジタルを使用しました。

Zに関して、2バルブでプラグホールが横向きのため専用の測定子を作りました。

またカムが邪魔して測りにくいためカムに合わせた逃がし測定子も製作。

【プラグ スリット加工】 アースフック背面開腹術

【目的】

①始動性の向上のため、プラグ点火で発生した火炎核の熱を

接地電極が奪いにくくし、火炎核の成長を促進する。

②パワーUPのため、接地電極が火炎伝播の「影」となることを防ぎ

火炎伝播が全周に渡りピストンに均一な爆発膨張を起こさせる。

③試行による加工技術技能の習得

④品質及び生産性の追求

【手段】

①スリットを入れることて接地電極の体積を減らす。

②スリット空間を広げることでスリットの入った接地電極の強度を維持し

接地電極の壁(影)を目立たなくする。

スリットプラグに関しては特許が取られています。

個人で楽しむ範囲に止めましょう。

|

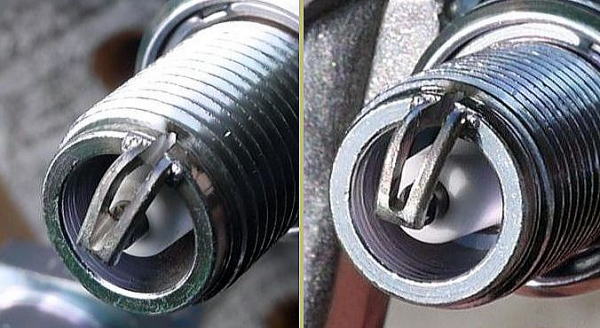

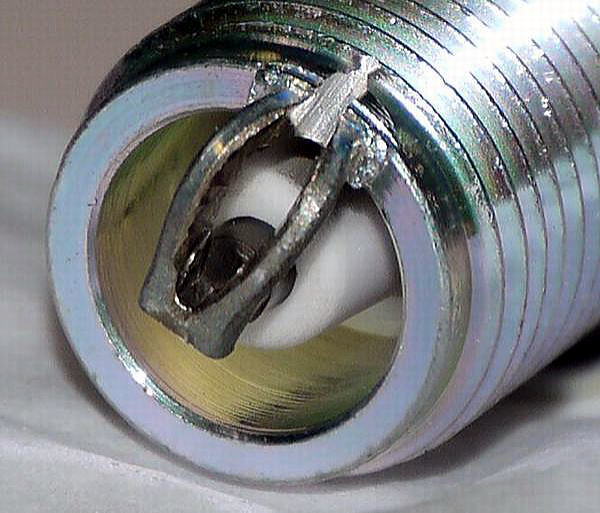

手順① 切断砥石にてスリットを入れる

接地電極先端を1mm以上残す。

目視で確認しながら慎重に切断。

(連続でやれば1台分が5分で終わります)

砥石切断機がない場合は、ヤスリ・糸鋸・リューター等で代用します。

手順② 余計に残った内側部分を打撃で潰す

手順①で砥石が届かなかった内側部分をドライバー先端で潰します。

接地電極の体積を減らすために更に追い打ちをかけるんです。

って言うか、まぁ自己満足の世界ですね。 (^^)v

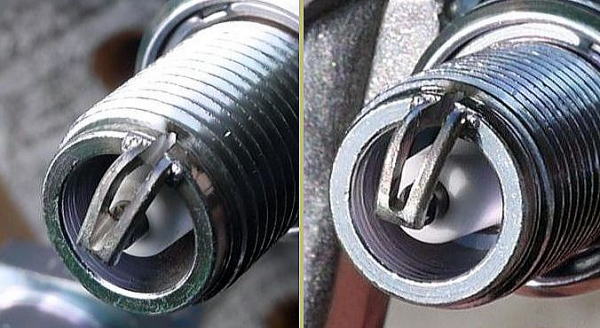

これが(↓左)、ドライバーで潰すとこんな形状(↓右)になります。

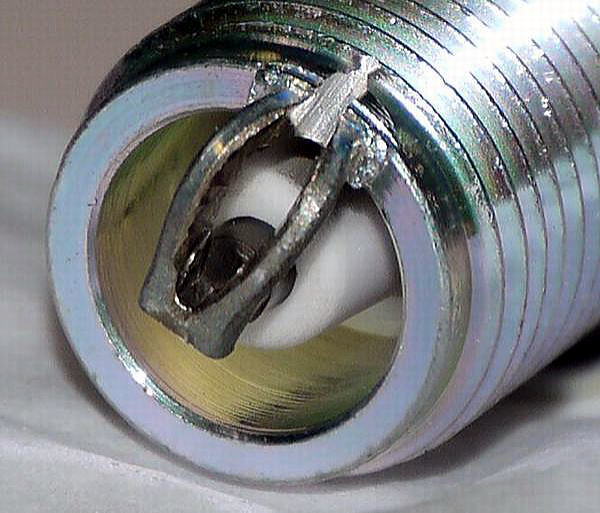

手順③ 内側に出たバリを斫る

手順③で内側に発生したバリを斫ります。

ここでは金切鋸刃を削ったものを使用。

手順④ サンドペーパーで内側の面を取る

スリット内側の角を細く切ったサンドペーパーで均します。

タオルで股間をしごくように・・・ ここは手間暇を惜しまず念入りに!

表面の引っ掛かりは丸ヤスリでシコシコと。

あとで鉄片がシリンダー内に落ちるようなことがあった致命傷です。

手順⑤ 整形と清掃

スリット部にドライバー先端を差し込んで形を整えます。

接地電極の壁(影)と言うことからすれば

接地電極の断面積を更に少なく削る

又は流線型を求め翼型にする方法がありますが

ここでは接地電極の強度を優先してこれ以上の減肉は行いません。

その代わりにここの空間をいかに稼ぐかが効果に直結すると考えます。

こちらはスリット間隔を2㎜以上とした「匠手仕上げVer」

異物残りが無いよう、エアーを吹かして完成です。

【総評】

手際の良さではTopクラスを行ってるという自負があります。 (^_-)-☆

【特工?】 ピストンリング簡易挿入術

【目的】

①ボアアップして薄くなったスリーブに、安全にピストンリングを入れる。

②試行による作業の簡略化

【手段】

①リングを挟んで縮める

|

自分は 初めに2・3番を入れます。

2・3番下に樹脂板で下駄をはかせて固定。

リングはステンのホースバンドで。

しかも指の力だけでリングが収まる。

注:ウソみたいですが、これで足りるんです。

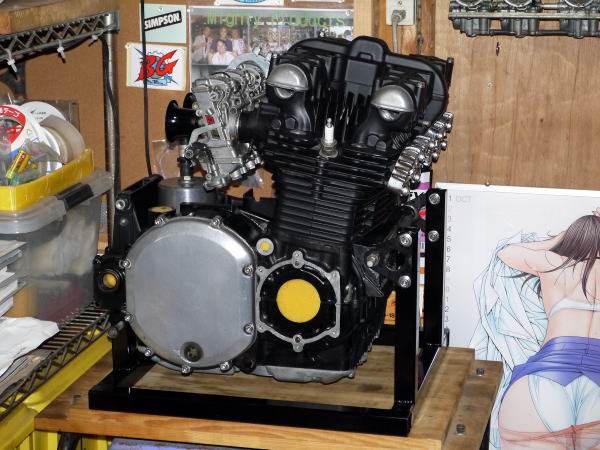

【溶接】 フィン欠け移植再生術

【目的】

①オブジェとして見た目の完品を目指す。

②試行による技術技能の習得

【手段】

①フィン欠けにアルミ材を溶接でつぎ足す。

|

補修用にアルミ型材をもらって来ました。

段差がないように仮止めして、あとは溶接するだけの状態にします。

フィン下にも当て物をしてフィンが傾かないようにしてます。

熔接は、毎度お世話になってる○○社長直々の作業です。 m(__)m

裏側は溶接できないんで、溶け込み重視でこんもりと!

いつもタダでやってもらっています。 今度差し入れ持っていきま〜す。

あとはサンダーで粗削り〜組ヤスリで手仕上げ。

ガレージに戻って・・・

↓これが最終形 カッコいいやん!

【溶接】 カバー肉盛り再生術

【目的】

①廃棄相当品を再生して予備パーツとする。

②試行による技術技能の習得

【手段】

①疵・凹み部を熔接肉盛り整形

|

ダイナモカバー 割れ、へこみ 文化遺産の再生です。

↑気が済んだので、これを完成形としま〜す。ペーパー#320仕上げ

【板金】 腹打ちマフラー打撃拡張術

【目的】

①腹打ちマフラー再生の可否確認。

②試行による技術技能の習得

【手段】

①内側に中子をいれて凹み部分を押し出す。

|

①鉄

気持ちまでへこみますね。3時間掛けて、何とか立ち直りました。

マフラーのヘコミ完全?復旧です。

暇を見て耐熱塗料を塗らないと・・・汚いっす!

こんな感じで、プラスチックハンマーでひたすら叩きます。

ポイントは凹んでないところを叩く?

②チタン t=0.7

チタンマフラーの修正に挑戦してみました。

薄くて硬いからモリワキ鉄モナカのようにキレイには出来ませんでした。

やり方は鉄モナカ同様で、内側にバーを当てて外側からプラスチックハンマーで叩くだけですが。

まぁ、こんなもんで妥協しましょう。

叩いたことが原因で、熱で割れなければいいけどね。 (^^ゞ

②チタン t=1.0

マフラー腹打ち修正 4作目です。

チタンはモリワキのt=0.7に続き2件目となります。

今回はt=1.0で厚みがある分、叩きやすく出来映えもキレイに出来ました。

今回のへこみは「擦った」と言うより「当たった」方になりますね。

ダメージ的には修正がしやすいかと。

③ステン

腹打ちしたニンジャのマフリャーです。

仕上げがイマイチですが修正済。 (^^ゞ

冶具はバール(25Φ)とプラハン(0.8kg)

冶具の形状がイマイチでしたね。

ん〜ん、今後需要?が有るのなら専用のバーを作るかな?

会社に30Φくらいの厚肉管、ないかなぁ?

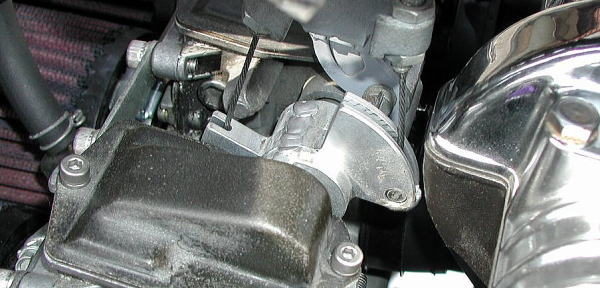

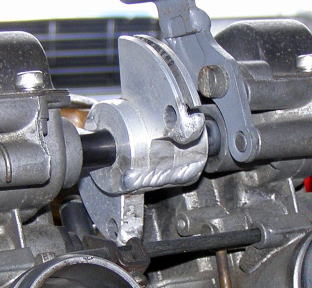

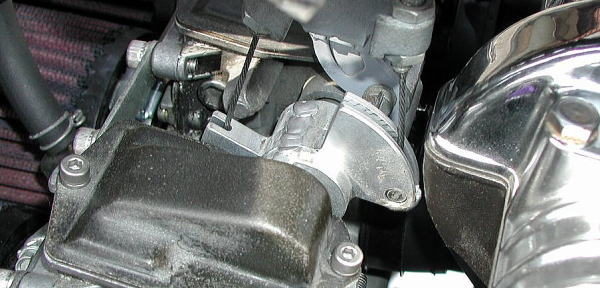

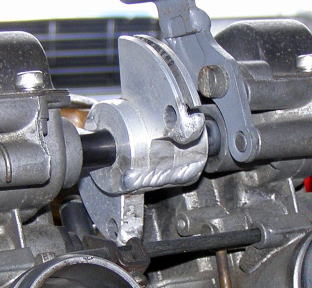

【旋盤加工】 キャブのリンケージ新規製作術

【目的】

①GSX-RキャブをZに流用装着

②試行による技術技能の習得

【手段】

①2・3番間にスロットルリンケージ取付。

|

TMキャブ交換でリンケージ製作。アルミ魂を旋盤加工→手仕上げ→半割→アルミ熔接

チョッと上級者コースですね。 (^^ゞ

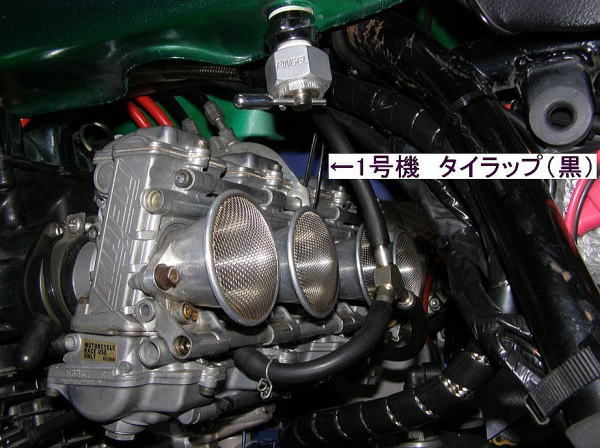

【気配り】 タイラップ吊るし術

【目的】

①キャブレター片持ちによるインシュレーターゴム劣化防止

【手段】

①タイラップにてキャブレターをフレームに吊るし保持する

|

キャブのフローティングマウント

黒は概ね耐候性に優れてます。物によっては耐熱タイプも有ります。